Boschert App:

Ermittlung des richtigen Matrizenmaßes beim Lochen

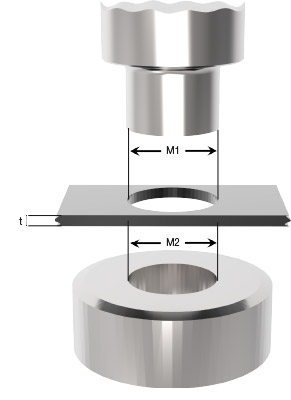

Ermittlung des richtigen Matrizenmaßes beim LochenFormel zur Berechnung des richtigen Matrizenmaßes:M2 = M1 + f x tBlechdicke M1 = Stempelmaß f = Faktor für jeweilige Blechqualität

|  |

Stanzkraftberechnung

StanzkraftberechnungFormel zur Berechnung der Stanzkraft:F (in kN) = (U x t x Rm x 0,9 x f)/1000 F = Stanzkraft in kN U = Umfang des Schneidstempels t = Blechdicke (in mm) Rm = Zugfestigkeit (in N/mm²) bei VA (1.4301) 720 N/mm² f = Faktor zwischen 0,5 - 0,95 beim Einsatz von Scherschrägen

|  |

Stempel mit Scherschräge zur Geräuschreduzierung

Stempel mit Scherschräge zur GeräuschreduzierungTechnische Anwendungsinformation:Stempel mit Scherschrägen werden eingesetzt für Vollschnitte bis zu einer Blechdicke von s = 6 mm.

|

System Trumpf - WT

System Trumpf - DOWT

|

Eckenradien bei Stanzstempeln

Eckenradien bei StanzstempelnStempel werden automatisch mit Eckenradius R = 0,15 mm gefertigt. Dies erhöht die Standzeit, da dadurch der Eckenverschleiß deutlich reduziert wird.

Bei Bedarf kann auf Kundenwunsch der Eckradius geändert werden. Beispiel: | Beispiele:

|

Werkzeugwahl

Werkzeugwahl

HWS

HWS Werkzeuge sind aus einem sekundärgehärteten Kaltarbeitsstahl mit guter Zähigkeit gefertigt und somit besonders für Matrizen geeignet.

Vorteile für den Kunden:

- sehr gutes Preis- / Leistungsverhältnis

H-PM®

H-PM® Werkzeuge werden aus einem auf pulvermetallurgischer Basis hergestellten Stahl mit hohem Reinheitsgrad produziert. Dadurch kann ein seigerungsfreies homogenes Gefüge über den gesamten Querschnitt des Werkzeuges gewährleistet werden.

Vorteile für den Kunden:

- bestes Preis- / Leistungsverhältnis

- sehr gute Kantenstabilität durch gesteigerte Zähigkeit

- hohe Standzeiten aufgrund des homogenen Gefüges

- erhöhte Schlagbiegebelastbarkeit, dadurch auch für Matrizen sehr gut geeignet

X3-PM

X3-PM Werkzeuge werden aus einem High-End pulvermetallurgischen Stahl mit den besten Leistungsmerkmalen für Stempel in der Stanztechnik hergestellt, hervorgerufen durch höchsten Reinheitsgrad. Das seigerungsfreie homogene Gefüge mit hohem Vanadingehalt über den gesamten Querschnitt des Stempels, gewährleistet höchste Standzeiten.

Vorteile für den Kunden:

- bestes Leistungsverhalten durch vielfache Erhöhung der Stempellebensdauer

- höchste Kantenstabilität

- extrem hoher Verschleißwiderstand

- höchste Druckbelastbarkeit

X8-PM

X8-PM Werkzeuge werden aus einem High-End pulvermetallurgischer Stahl mit höchstem Reinheitsgrad gefertigt, um die besten Leistungsmerkmale für Matrizen in der Stanztechnik zu erreichen. Die hohe Duktilität des seigerungsfreien homogenen Gefüges gewährleistet höchste Ermüdungsfestigkeit. Somit besonders für Matrizen mit bruchgefährdeten Konturen geeignet.

Vorteile für den Kunden:

- bestmögliche Absorbierung von Schlagbiegebelastungen, dadurch Vorbeugung gegen Ermüdungsbruch

- hoher Verschleißwiderstand

Beschichtungsvarianten zur Reduzierung von Aufbauschneiden

Beschichtungsvarianten zur Reduzierung von Aufbauschneiden

Stempel werden für unsere Kunden generell aus einem speziell gehärteten pulvermetallurgischen Stahl für hohe Beanspruchung hergestellt.

Weiterhin legen wir sehr großen Wert auf einen hochwertigen Härteprozess mit mehrmaligem Anlaßverfahren und anschließendem Tiefkühlen. Somit wird am Werkzeug eine sehr hohe Härte bei hervorragender Zähigkeit gewährleistet.

Gepaart mit modernen Bearbeitungsverfahren (Schleifen der Stempelschneidteile mit besonderen Schleifscheiben) können wir somit sicherstellen, dass die große Bandbreite von verschiedenen Blechmaterialien von weicher Alu-Knetlegierung über Normalstahl und VA-Blech bis zu Federbandstählen mit bis zu 1.600 N/mm² Zugfestigkeit gestanzt werden kann. Eine hohe Stempelhärte sowie hervorragende Schleifoberfläche sind auch wichtig, um dem Problem der Aufbauschneiden zu begegnen.

Versuche haben gezeigt, dass die bekannte TICN Beschichtung eine durchaus erfolgreiche Schicht für Standzeiterhöhungen (besonders bei VA-Blechen) bietet, jedoch dem Problem der Aufbauschneiden nur wenig entgegenwirkt. Aufbauschneiden zeigen sich aber besonders beim Bearbeiten von

- verzinktem Stahlblech

- Alublech

- Kupferblech

Nach speziellen Testversuchen haben sich folgende Beschichtungen als erfolgreich herausgestellt:

|  |  |  |

TICN (für VA Bearbeitung)

| A-MAX (für Trockenbearbeitung im Aluminiumblech) | C-MAX (für Kupferverarbeitung)

| T-MAX (zum Bearbeitung von verzinktem Blech/Zincor) |

Standzeiten / Werkzeuglebensdauer

Standzeiten / Werkzeuglebensdauer

Seit nun ca. 30 Jahren werden von uns Kundeninformationen gesammelt, die Rückschlüsse auf Standzeiten erlauben. Wir können Ihnen heute diese Datensammlung zur Verfügung stellen, die es Ihnen erleichtern soll, zu einer besseren Einschätzung der Werkzeuglebensdauer zu kommen.

Aufgebaut ist die Grafik als empfohlener Nachschliff nach entsprechenden Hubzahlen, da die Stempel je nach Maschinenbauart (Werkzeugsystem) unterschiedlich weit nachgeschliffen werden können. Jedoch soll Ihnen die Grafik auch verdeutlichen, dass es beim Stanzprozess enorm viele Einflussfaktoren gibt, die sich unter Umständen sehr stark auf die Erhöhung, aber auch auf die Verringerung der Standzeiten auswirken können.

Voraussetzung für die Verwendung der Daten ist natürlich eine neuwertige und optimal eingerichtete Stanzmaschine mit stabilem C- oder O-Rahmen.

Einflussfaktoren | Faktor | |

| Stahl verzinkt / VA foliert / Alu eloxiert | 0,5 - 0,8 | |

| Trockenstanzung (keine Blechschmierung) | 0,4 - 0,6 | |

Stempelbeschichtung (TICN bei VA-Blech / T-MAX bei verzinktem Stahl /A-Max bei Aluminium /C-Max bei Kupfer) | 2,0 - 4,0 | |

| PASS-Stempel aus Spezial X3-PM-Stahl | 6,0 - 10,0 | |

| Nibbeln | 0,7 - 0,9 | |

| Besäumen | 0,5 - 0,7 | |

| Scherschliff | 0,8 - 0,9 | |

| Stanzgeschwindigkeit > 300 Hübe / min. | 0,8 - 0,9 | |

| Stempelschneidteil mit erodierter Oberfläche | 0,4 - 0,8 | |

| Stempelschneidteil mit polierter Oberfläche | 1,5 - 3,0 | |

| Stempelschneidteil kleiner als 1,5x Blechdicke | 0,6 - 0,8 | |

| Stempelschneidteil kleiner als 1,0x Blechdicke | 0,3 - 0,5 | |

| Verwendung eines zu engen Schnittspiels | 0,4 - 0,9 |

Nachfolgend finden Sie ein Beispiel, um einen Einblick zu geben, wie sich die verschiedenen Einflußfaktoren auswirken können:

Gegeben: Quadratstempel; t = 2.0 VA; Nibbeln; Stanzgeschwindigkeit > 300 Hübe;

Eine Berechnung kann hier je nach Faktor unterschiedlich ausfallen:

Nimmt man den kleinsten Faktor (Sicherheitsberechnung):

| 22.000 x 0,7 x 0,8 = | 12.320 | |

| (Hubzahl lt. Grafik x Faktor Nibbeln x Faktor Stanzgeschwindigkeit > 300 Hübe) | Standzeit |

Nimmt man den größten Faktor:

| 22.000 x 0,9 x 0,9 = | 17.820 | |

| (Hubzahl lt. Grafik x Faktor Nibbeln x Faktor Stanzgeschwindigkeit > 300 Hübe) | Standzeit |

Werkzeuge mit Richtwirkung

Werkzeuge mit Richtwirkung

Will man ein Lochblech herstellen, tritt durch die engen Lochabstände enormer Blechverzug auf. Eine Patentlösung dagegen gibt es zwar nicht, jedoch sind entsprechende Gegenmaßnahmen möglich.

Grundsätzlich ist darauf zu achten, dass:

- die richtige Wahl des Schnittspiels getroffen wird

- scharf geschliffene Werkzeuge verwendet werden

- mit aktivem Abstreifer bzw. mit gefedertem Niederhalter gearbeitet wird.

Sollte all dies trotzdem kein zufriedenstellendes Ergebnis bringen, besteht noch die Möglichkeit, Werkzeuge mit Richtwirkung einzusetzen. Es handelt sich hierbei um ein Werkzeug mit balliger Auflagefläche:

Abstreifer ist konkav gearbeitet. (Achtung: nur aktiv einzusetzen)

Auswirkung:

Bei jedem Stanzhub wird die Blechtafel vorgespannt und entgegen der üblichen Verformung gerichtet.

Maximale Senktiefe bei Ansenkungen

Maximale Senktiefe bei Ansenkungen

Senkungen können in Blechtafeln eingeprägt werden (z.B. für Senkschrauben). Allerdings gibt es dabei auch Verschiedenes zu beachten:

| 1. Materialverformung Um eine Senkung durch Umformen (Materialverformung) vornehmen zu können, muss mit einemvorgebenen Stanzdurchmesser vorgelocht werden. Dieser Vorstanzdurchmesser ist in der Regel größer als die fertige Durchgangsbohrung. 2. Technische Richtwerte bei 90° Senkungen:

| |||||||||

| 3. Sollte die Kopfhöhe der Senkschraube höher sein als die Blechstärke, bestehen zwei Möglichkeiten, um die Senkung trotzdem zu realisieren:

| |||||||||

Probleme mit Stanzbutzen

Probleme mit Stanzbutzen

Sollten Probleme auftreten, dass Stanzbutzen nach oben gezogen werden, z.B. bei Maschinen ohne Absaugung oder beim Stanzen aus der Umformlage (ausgeschaltete Absaugung), bestehen spezielle, werkzeugtechnische Möglichkeiten, dies zu verhindern.

| 1. Stempel mit Gummiabdrückstifte |

| 2. Dachschliff oder innenliegender Dachschliff |

| 3. Matrizen in Druckpunktausführunga) slug-stop Jedoch ist dies nicht zu empfehlen bei:

|

| b) slug-snap Auch für Konturen kleiner 4 mm sehr gut geeignet. |

Kratzerarme Bearbeitung: Polieren, Bürsten, Klebepads

Kratzerarme Bearbeitung: Polieren, Bürsten, Klebepads

Häufig ist es ein Problem, dass die Matrize Verkratzungen an der Blechunterseite hervorruft. Von Seiten der Blechlieferanten gibt es natürlich die Möglichkeit, folienbeschichtete Bleche zu verwenden. Allerdings gibt es auch im Werkzeugbereich Möglichkeiten, die Verkratzungen zu minimieren.

| 1. Polieren der MatrizeHierbei wird die Oberfläche sowie die Auflaufschräge poliert. Außerdem wird ein großer Übergangsradius von Auflaufschräge zur Oberfläche angedreht und poliert. |

| 2. Zwischenringe oder Matrizen mit BürsteneinsatzDabei wird der Zwischenring mit einem Bürstenring bzw. mit mehreren Bürstenkörpern bestückt, um das Blech immer über die Matrizenschneidkante zu heben. |

| 3. Verwendung von KlebepadsMit einer Spezialkunststofffolie, die direkt auf die Matrize, Abstreifer oder den Zwischenring geklebt werden können und in verschiedenen Varianten erhältlich sind, werden Verkratzungen minimiert. |

Kratzerarme Bearbeitung mit Umformwerkzeugen

Kratzerarme Bearbeitung mit Umformwerkzeugen

Für Maschinen ohne aktive Matrize bzw. ohne Hubzylinder von unten müssen Umformwerkzeuge normalerweise mit gefedertem Unterteil ausgeführt werden.

Diese haben jedoch immer das Problem, dass durch die Erhöhung des Werkzeugunterteils eine Verkratzung der Blechunterseite auftritt, da sich das Material des Bleches beim Verfahren am Abstreifer kaltaufschweißt. Um diesem Problem entgegenzuwirken, hat der Maschinenbediener mehrere Möglichkeiten:

- Arbeiten mit polierten Abstreifern aus Ampco-Material. Jedoch kann auch in diesem Fall das Kaltaufschweißen nur verzögert und nicht vermieden werden.

- Eine weitere Möglichkeit ist die Verwendung von Klebepads. Dies ist jedoch auch nur eine Notlösung und nur für eine kurze Einsatzzeit des Werkzeuges geeignet.

Um dieses, schon seit Jahren vorhandene Problem aus der Welt zu schaffen, entwickelten die Techniker der PASS Stanztechnik AG eine einfache, günstige und extrem effektive Lösung.Da die Entstehung der Kaltaufschweißung typischerweise am äußersten Rand der Auflagefläche entsteht, wird genau an dieser Stelle nun ein komprimierbarer Kunststoffring eingesetzt, der die Auflagefläche um einige Zehntel-Millimeter überragt.

Dieser Kunststoffring hat zum einen die Eigenschaft, das Blechgewicht beim Verfahren der Tafel zu tragen, um einen Kontakt „Metall auf Metall“ zu unterbinden. Zum anderen wird dieser Kunststoffring komprimiert, sobald das Oberwerkzeug den nötigen Druck ausübt. Somit ist gewährleistet, dass beim Bearbeitungsvorgang keine Abdrücke auf dem Blech entstehen.

Diese beiden Faktoren sind der ausschlaggebende Punkt, um eine kratzerarme Blechbearbeitung durchführen zu können.

Durch die neue PASS-Entwicklung werden gleich zwei Probleme gelöst:

- Verkratzungen der Blechunterseite werden minimiert. Lediglich Schleifspuren können durch die Bearbeitung entstehen.

- Die ansonsten entstehenden Metallspäne, die das Werkzeug beschädigen und sich aber zusätzlich auch noch in den Werkzeugaufnahmen sowie im Maschinentisch absetzen können, werden vermieden.

Passungen durch Stanzen herstellen

Passungen durch Stanzen herstellen

Das Stanzen von Passungen ist in allen Blechmaterialien möglich (nicht für VA-Bleche!).

| 1. StanzvorgangErstellung des Vorstanzloches mit Standardwerkzeug |

| 2. KalibrierenKalibrieren (Nachstanzen) mit eingeengtem Schnittspiel und beschichtetem Stempel |